¿Cómo puede ayudar el nuevo sistema LPA (Videojet 9550) a mejorar el tiempo de funcionamiento y la productividad en líneas de envasado secundario?

Ondrej Kruk, director de unidad de negocio, LPA, Videojet Technologies.

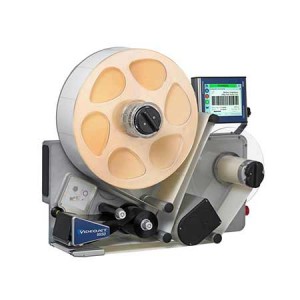

Los fabricantes y las empresas de envasado están sometidos a una presión cada vez mayor, y necesitan que cada segundo de producción cuente. En los últimos años se han logrado considerables avances en la mejora de la eficacia mediante el uso de programas de eficacia general del equipo (OEE), que realizan el seguimiento de la productividad con valor añadido del equipo. Videojet Technologies ha adoptado un nuevo enfoque para el diseño de impresión y aplicación de etiquetas (LPA) con el sistema Videojet 9550, que maximiza el tiempo de funcionamiento mediante la eliminación de las funciones del sistema causantes de los problemas operativos diarios, como la rotura y los puntos de ajuste. Hemos hablado con Ondrej Kruk, director de unidad de negocio, LPA, de Videojet Technologies, para obtener más información sobre el nuevo sistema LPA.

¿Cuáles son las principales tendencias de codificación y marcado en el sector del envasado secundario?

Los directores de producción se enfrentan a una creciente presión para conseguir una reducción de costes y un aumento de la flexibilidad, pero la mejor manera de decidir cuál es la solución más adecuada para una empresa es encargar a especialistas en codificación experimentados una evaluación exhaustiva. Si atendemos al sector del envasado secundario específicamente, vemos que los fabricantes solo tienen dos opciones: pueden usar etiquetas preimpresas o imprimir en función de la demanda la información de producción y códigos de barras.

Con las etiquetas preimpresas, a cada unidad de control de existencias (SKU, por sus siglas en inglés) se le asigna una etiqueta autoadhesiva que se ha impreso internamente o por una imprenta externa con la información específica del producto en cuestión; por ejemplo, el nombre, el logotipo, el código de barras, etc. A continuación, la etiqueta se aplica en una caja manualmente o con un aplicador de etiquetas. Las desventajas son el coste de las etiquetas y otros gastos asociados, como los desperdicios; por ejemplo, cuando se solicitan demasiadas etiquetas que finalmente no se requieren, y los cambios cuando el tamaño de las etiquetas se debe modificar para adaptarse a una nueva línea de producción.

Para imprimir etiquetas en función de la demanda, se crea un archivo de etiqueta y se asigna un código a la SKU del producto pertinente con el tamaño correcto de la etiqueta según corresponda. Las etiquetas que se imprimen contienen tanto información fija como variable y se aplican automáticamente con una impresora aplicadora de etiquetas. Si bien la impresión en función de la demanda puede solucionar algunos de los problemas que presentan las etiquetas preimpresas, como la reducción de desperdicios, conlleva algunos gastos adicionales como la adquisición de una máquina de impresión y aplicación de etiquetas, y, por supuesto, de cintas para la impresora.

En algunos casos, es posible aplicar codificación de alta resolución directamente en el cartón. La impresión por inyección de tinta puede ayudar a dar respuesta a determinados retos asociados al uso de etiquetas, así como a reducir el tiempo necesario para los cambios y los desperdicios. No obstante, no siempre se puede usar inyección de tinta para todos los requisitos de códigos de barras y de aplicaciones de codificación de cajas.

¿Cuáles son las principales preocupaciones para los fabricantes de envasado secundario en relación con la codificación y el marcado?

Para lograr una trazabilidad y una gestión eficaz de la cadena de suministros, el primer paso es disponer de información precisa y claramente legible en las cajas de envío. Los fabricantes tienen que compaginar los requisitos de los socios de la cadena de suministros y cumplir con las normativas y estándares locales, como la serialización, mediante la que se imprimen códigos únicos en los productos, y la agregación, que imprime los códigos en el envasado exterior para permitir a los productores localizar los productos.

Los sistemas de codificación y marcado deben ser compatibles con una amplia variedad de materiales de envasado, en constante evolución, para ofrecer una calidad máxima.

¿Qué puntos es necesario ajustar en las impresoras aplicadoras de etiquetas tradicionales? ¿Cuáles son los puntos de rotura más frecuentes?

Las impresoras aplicadoras de etiquetas colocan etiquetas de varios tamaños en diversos tipos de envases. Los puntos de ajuste y de rotura pueden acarrear costes importantes, además de un tiempo de inactividad considerable, en los procesos de envasado secundario, ya que, a menudo, las etiquetas se aplican incorrectamente cuando se usan aplicadores típicos, como los tamp. Al usar un aplicador tamp de soplado, un chorro de aire empuja la etiqueta hacia el producto en el que debe aplicarse conforme pasa, por lo que las etiquetas arrugadas o mal aplicadas se convierten en un problema frecuente. Esto puede dar lugar a tiempo de inactividad no previsto, requerido para eliminar las etiquetas mal aplicadas y reiniciar la máquina. Además, la velocidad y la posición de las etiquetas debe ser coherente y, a menudo, la cinta de rebobinado puede perder tensión, los rodillos pueden atascarse y los embragues pueden desajustarse, lo que puede dar lugar a que las etiquetas se rompan o se despeguen.

¿Cuáles son los principales beneficios del nuevo sistema LPA?

Hemos diseñado un nuevo sistema LPA llamado Videojet 9550 para dar respuesta a las necesidades de velocidad, simplicidad y fiabilidad de etiquetado que presentan los fabricantes. Se ha diseñado para eliminar los mecanismos asociados a los problemas operativos diarios y al tiempo de inactividad. Tiene como finalidad aumentar la fiabilidad, la eficacia y la productividad. El nuevo sistema LPA puede aplicar etiquetas directamente en las cajas exteriores y los paquetes sin necesidad de usar un aplicador. La máquina impresora y aplicadora de etiquetas incorpora nuestra tecnología Intelligent Motion™, que controla electrónicamente todo el sistema y puede reducir el tiempo de inactividad inesperado en las líneas de producción.

Históricamente, las máquinas LPA tendían a romperse y causaban tiempos de inactividad innecesarios a los fabricantes. El coste de mantenimiento y reparación de estas máquinas es muy elevado y, además, la pérdida de tiempo operativo, por ejemplo, cuando se rompe alguna pieza o las etiquetas no están alineadas, entorpece la producción.

El nuevo sistema LPA puede ayudar a los fabricantes a lograr un tiempo de funcionamiento máximo y a aumentar la eficacia de la producción gracias a la vanguardista tecnología Intelligent MotionTM, que permite controlar de forma automática y precisa todos los elementos clave de la máquina. Las características que causan los problemas operativos comunes, como pueden ser el deslizamiento de etiquetas, el desgaste de piezas o los ajustes mecánicos, simplemente se eliminan. La integridad de los códigos queda garantizada debido a que se han suprimido todas las piezas mecánicas que pueden hacer que la máquina se averíe o se detenga.

Además, el sistema LPA solo requiere una interfaz de usuario, con lo que se simplifica la interacción del usuario y se reducen los errores por parte del operario. No se necesita realizar ningún ajuste mecánico en la máquina para las operaciones cotidianas y, además, la selección del trabajo de impresión se puede realizar con tan solo tres toques gracias a la vista previa en una pantalla táctil. Los ejes plegables permiten cambiar la cinta y la bobina de etiquetas en menos de 60 segundos y, cuando se usa la tecnología en un carrete de suministro de etiquetas electrónico, la tensión del cilindro se ajusta automáticamente y se mantiene de principio a fin, con independencia de la velocidad y el tamaño de la etiqueta. Por tanto, los operarios pueden centrarse en tareas que aportan un valor añadido, en lugar de realizar ajustes en la máquina.

¿Cómo puede mejorar el nuevo sistema LPA el tiempo de funcionamiento y la productividad generales de una línea de envasado secundario? ¿Cuáles son los puntos clave que lo permiten?

La nueva Videojet 9950 LPA es la única solución que imprime etiquetas y las aplica directamente en envases secundarios con una velocidad de hasta 500 mm por segundo, lo que permite a los fabricantes codificar de manera eficaz con un alto rendimiento. La calidad de la etiqueta impresa y el ciclo de vida del cabezal de impresión se optimizan gracias a la regulación automática de la presión y el modo de ahorro de cinta. Además, el posible desgaste se detecta con antelación, lo que indica cuándo se requiere un mantenimiento preventivo. El nuevo sistema también permite a los fabricantes reducir los gastos operativos generales mediante el uso de un motor de cinta sin embrague, lo que disminuye el desgaste de la cinta y la necesidad de sustituir los embragues.

La interfaz de usuario única reduce los errores por parte del operario. La selección de trabajos solo requiere tocar la pantalla táctil tres veces; la entrada guiada paso a paso permite editar los campos correspondientes y los códigos de barras se crean automáticamente enlazando datos de varios campos de texto. De manera adicional, hay disponible una vista previa de la selección del trabajo con un mensaje final para mayor seguridad de que se ha programado el trabajo adecuado.

¿En que está inspirado el diseño?

En Videojet, dedicamos tiempo a obtener una visión desde todas las perspectivas y a escuchar las opiniones de nuestros clientes. Hemos tenido en cuenta sus principales preocupaciones en cuanto a la fabricación, como el tiempo de funcionamiento constante, la facilidad de integración, una codificación perfecta y un manejo sencillo. A través de una investigación y un desarrollo exhaustivos, hemos simplificado el diseño y hemos incorporado tecnología de última generación para ayudarles con el objetivo de acabar por completo con el tiempo de inactividad operativo no programado. Es lo que denominamos “simplicidad derivada de la innovación”.

Acerca del autor:

Ondrej Kruk es director de unidad empresarial en Videojet Technologies. Su principal responsabilidad en la empresa consiste en dirigir comercialmente a nivel mundial las unidades de negocio de impresión y aplicación de etiquetas (LPA), marcado de caracteres grandes (LCM) y software. De sus diez años de experiencia empresarial, Ondrej ha dedicado cuatro al sector de la identificación de productos y la impresión digital. En su anterior puesto como director internacional de Product Decoration Business en Videojet, Ondrej logró convertir una unidad de negocio norteamericana en un negocio mundial aprovechando las capacidades de la tecnología industrial para revitalizar una categoría de producto en el mercado de bienes de consumo. Antes de su etapa en Videojet, era asociado en A.T. Kearney, una consultora de gestión a escala mundial.

Acerca de Videojet:

Videojet Technologies es una empresa líder mundial en el mercado de la identificación de productos que ofrece soluciones de marcado, codificación e impresión en línea, fluidos para aplicaciones específicas y servicios para el ciclo de vida de tales soluciones. Nuestro objetivo no es otro que la colaboración con nuestros clientes en los sectores de bienes industriales, farmacéuticos y de bienes de consumo empaquetados con el fin de mejorar su productividad, proteger sus marcas y asegurar su crecimiento, además de que se mantengan a la vanguardia de las normativas y tendencias del sector. Como expertos en aplicaciones para clientes y líderes en tecnologías de inyección de tinta continua (CIJ), inyección térmica de tinta (TIJ), marcado por láser, sobreimpresión por transferencia térmica (TTO), etiquetado y codificación de cajas, así como un amplio catálogo de servicios de impresión, Videojet cuenta con más de 325 000 impresoras instaladas en todo el mundo. Nuestros clientes confían en Videojet a la hora de realizar impresiones en más de diez mil millones de productos diariamente. La asistencia de ventas a clientes, las aplicaciones, los servicios y la formación se proporcionan mediante operaciones directas con más de 3000 miembros de equipos en 26 países de todo el mundo. Además, la red de distribución de Videojet incluye más de 400 distribuidores y fabricantes de equipos originales que prestan servicio en 135 países.

Sé el primero en comentar en «¿Cómo puede ayudar el nuevo sistema LPA (Videojet 9550) a mejorar el tiempo de funcionamiento y la productividad en líneas de envasado secundario?»