El número de personas que viven solas ha crecido continuamente en los últimos años y ha habido un descenso considerable en el número de los que cocinan su propia comida. Lo que muchos consideran como un descenso en la calidad de vida es una buena noticia para la industria del envasado. La industria de los bienes de consumo es el principal mercado para la industria del envasado y, al ser su fuerza impulsora, es también la que define las tendencias. Toda la industria del envasado se ha beneficiado durante muchos años del crecimiento del mercado.

Sin embargo, el éxito no es fruto de la casualidad. La industria tiene constantemente “puesto el oído” en el mercado, lo que permite a los fabricantes cambiar los envases para adaptarlos a los hábitos del consumidor. Hasta ahora, la creatividad y la innovación han ayudado a las compañías a seguir siendo rentables, pero probablemente esto no sea suficiente en el futuro. Los precios de las materias primas siguen subiendo debido a la escasez de los materiales y al aumento del precio del petróleo. Los procesadores de plásticos de Europa han elevado significativamente sus precios, según la asociación de Transformadores Europeos de Plásticos que tiene su sede en Bruselas.

Los precios de los polímeros y aditivos ya son altos. Las declaraciones de los proveedores de materias primas indican que sus precios alcanzarán niveles récord en los próximos meses. Algunos precios han subido hasta el 80% – 100% en los últimos 18 meses. Las materias primas pueden suponer entre el 30 y el 70% del precio de venta del fabricante, dependiendo de la categoría del producto. La subida de los precios de la energía y el aumento de la demanda de China e India están incrementando la presión, lo que está causando un efecto notable en los fabricantes de envases.

El mayor impulsor de la evolución del envase en todas las industrias es la reducción de peso: el objetivo es usar menos materiales y reducir costes. La impermeabilidad al gas, neutralidad del producto, mantenimiento de la forma, resistencia a la rotura y seguridad son algunas de las características principales que ofrecen los nuevos y perfeccionados envases. Las actividades de diseño de nuevos envases se centran en la tecnología de moldeado y en la minimización del consumo de energía durante la producción. La diversidad de los envases y la gama de formas sigue aumentando porque cada vez se utiliza más el envase para proyectar una imagen.

La necesidad de un envase seguro en la industria farmacéutica

La influencia del envase de los productos farmacéuticos sobre los niveles de aceptación de los consumidores sigue en aumento y no es de extrañar que la colaboración entre compañías farmacéuticas y expertos en envasado suela comenzar en las primeras etapas. El envase farmacéutico adopta una gran cantidad de formas, incluyendo blíster, cajas plegables, viales e inhaladores. El envase es tan individual como el ingrediente activo que contiene cada medicina.

No obstante, hay algunas características comunes. El envase, por encima de todo, debe proteger el producto. La mayoría de los medicamentos se siguen tomando en forma de comprimidos o cápsulas y se venden en blíster. La segunda consideración importante es una buena relación entre el precio y la eficacia por lo que las compañías están diseñando blísters que utilizan la menor cantidad posible de material.

La lealtad a la marca es otro tema importante. La tendencia a los medicamentos sin receta se mantiene imbatible y, dado que los consumidores compran estos productos directamente, el envasado externo ha de ser atractivo y una caja de cartón tiene que destacar de las demás. Hay una serie de opciones de diseño para atraer la atención, tales como cambiar la forma del envase o añadir características que faciliten su apertura. Para embellecer la impresión se puede utilizar también tinta metalizada o perlada u otros tipos especiales de tinta, incluyendo la tinta UV y la híbrida. Otras técnicas incluyen las láminas de relieve, la transferencia en frío, el calandrado y la hoja laminada.

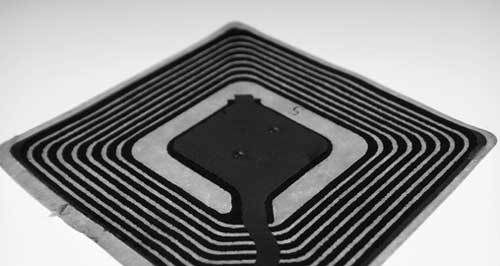

Las compañías de envasado emplean una gran variedad de métodos de impresión para combatir a los falsificadores profesionales. Una estrategia es añadir marcas de seguridad que incluyen patrones gilloché, microlíneas, patrones moiré, hologramas o tinta especial. La combinación de distintas medidas de seguridad puede proporcionar una eficaz protección contra la falsificación y se están desarrollando nuevas técnicas para supervisar toda la cadena de distribución. Esto elevará el perfil de nuevas tecnologías tales como los transpondedores y chips RFID (Identificación de Radio Frecuencia, siglas en inglés), que a menudo trabajan de la mano de nueva tecnología de automatización.

Se espera que la industria farmacéutica y otros mercados ofrezcan un potencial de crecimiento significativo para el papel de aluminio laminado de alta barrera. Tras la globalización, la industria farmacéutica está centralizando sus lugares de fabricación. Ahora, un número menor de fábricas tiene que atender a grandes segmentos del mercado y suministrar productos a todas las zonas climáticas. Los requisitos de estabilidad impuestos a los compuestos farmacéuticos son cada vez más estrictos y sigue aumentando la proporción de productos sensibles a la humedad.

El papel de aluminio de una sola capa aún se sigue utilizando con frecuencia en los envases blíster, pero el laminado multicapa se está convirtiendo en una alternativa cada vez más popular por las razones anteriormente dichas. Los fabricantes ofrecen también varias opciones de acabado. Existen laminados aptos para aplicaciones con maquinaria con propiedades especiales para embutido profundo y apertura fácil.

Los nuevos retos de los fabricantes de envases

Al aumentar el tamaño de las regiones económicas y expandirse la UE, las barreras al comercio están desapareciendo y el libre acceso a nuevos mercados y grupos de consumidores se está haciendo realidad. El envasado en la industria de procesos tiene que proporcionar más seguridad y resistencia y en muchos casos ya no es suficiente con proporcionar el envase. Ahora es necesaria una estrecha colaboración con el cliente para garantizar que el envase ofrezca la máxima protección al producto con el coste más bajo posible. Los clientes solicitan con frecuencia servicios logísticos, como por ejemplo el almacenamiento o el envío de devolución de contenedores. Ahora es difícil imaginar cómo se podrían enviar muchos productos si no fuera por los contenedores reutilizables de alta calidad.

El contenedor intermedio para productos a granel (IBC) es un buen ejemplo. Los IBC ofrecen una mejor utilización del espacio que los bidones y son apilables. Los contenedores se cargan normalmente sobre palés Euro y van rodeados de una malla de acero que proporciona protección contra los golpes. Los IBC son compatibles con todos los vehículos y almacenes estándar y existen también varias técnicas de drenado que pueden utilizarse en zonas explosivas. La reutilización es una ventaja enorme.

En comparación con los contenedores de acero tradicionales que hay que limpiar cuidadosamente cada vez que se utilizan, los revestimientos del IBC se pueden sustituir y el proceso de reacondicionamiento del IBC se ha perfeccionado. Prácticamente todos los fabricantes ofrecen ahora un servicio de recogida y reacondicionamiento.

El control y seguimiento eficientes son imprescindibles con todos los contenedores reutilizables IBC y de acero inoxidable. La mayoría de los sistemas actuales están basados en códigos de barras, pero la RFID (identificación por radiofrecuencia) es una opción atractiva. Los datos de los pequeños chips RFID se pueden actualizar o borrar y también se pueden añadir más datos. Los chips tienen una capacidad de almacenamiento mucho mayor que un código de barras y no es necesario que estén en el campo de visión para acceder a ellos. Se pueden leer simultáneamente varios transpondedores, pero la mayor ventaja está en el hecho de que las mercancías y los datos están en el mismo lugar al mismo tiempo.

A diferencia de la situación en la industria de los bienes de consumo, el coste de los chips RFID no supone necesariamente un problema en la industria de procesos. El verdadero problema es el coste asociado a la introducción de la nueva tecnología que incluye la instalación del equipamiento en el área de recepción, conectividad con la red de la compañía, instalación de sistemas de control y las pruebas durante la fase piloto. La tecnología del código de barras ya es muy popular y madura pero la RFID tiene aún que demostrar su utilidad en aplicaciones logísticas de la industria química.

Máquinas empaquetadoras en buena forma

El empaquetado se personaliza para adaptarlo a un producto en particular, pero las máquinas de empaquetado ofrecen un importante potencial de optimización de todo el proceso de producción y el mercado es muy ágil.

El 40% de las máquinas empaquetadoras se utilizan en la industria alimentaria. Los medicamentos, cosméticos y productos para el hogar y, por último, las bebidas y otros productos (tabaco, materiales de construcción, productos del papel, etc.) suponen un 20% del mercado cada uno de ellos.

Mayor flexibilidad para manejar lotes pequeños

Las unidades de envasado más pequeñas se están haciendo cada vez más populares en todas las industrias. Los tamaños de los lotes se están reduciendo en la industria farmacéutica y de las sustancias químicas puras. Una de las razones de que suceda esto es el deseo de los fabricantes de crear y envasar productos especiales y adaptarse a las preferencias concretas del cliente. Los clientes necesitan máquinas envasadoras que sean extremadamente flexibles y que les permitan reaccionar con rapidez a la demanda del mercado. Las soluciones de sistema (incluyendo planificación y ejecución) y el diseño modular son cada vez más populares.

Los avances en microelectrónica y tecnología de procesadores permiten a los ingenieros aumentar la velocidad de las líneas de producción y esta tecnología, junto a la automatización y la robótica avanzada, desempeña un papel esencial en el desarrollo del proceso. Pinzas y mecanismos de transporte empaquetan, cargan y colocan productos a velocidades asombrosas. Los sistemas de barras, que reducen drásticamente la necesidad de cableado y los ordenadores distribuidos se utilizan ahora ampliamente.

La primera máquina con capacidad para diagnóstico remoto basado en el teléfono se presentó hace años. Hoy día la conectividad remota y la conectividad a sistemas ERP de mayor nivel son características de serie de todas las máquinas empaquetadoras.

La integración perfecta de los sistemas distribuidores y detallistas se hará cada vez más importante para que todo el proceso funcione sin problemas. Los módulos de aviso temprano que utilicen tecnologías como las cámaras de alta resolución y los sistemas de visión inteligente se están convirtiendo en socios importantes de la industria del envasado.

Empaquetar información vital en un pequeño espacio

Las etiquetas desempeñan un papel importante en la era de la trazabilidad. De hecho, las etiquetas son más sofisticadas de lo que podría parecer a primera vista porque a menudo se introduce una gran cantidad de información en un pequeño espacio.

Existen también otros retos, como por ejemplo impedir la falsificación, los nuevos materiales y un aspecto visual que sirva de soporte a la campaña de marketing del producto. La necesidad de cumplir las normativas legales y proporcionar información en varios idiomas incrementa la cantidad de espacio que hay que dedicar a marcar el producto. Las etiquetas autoadhesivas y las etiquetas inteligentes ocupan ahora un lugar junto a las etiquetas de papel como soluciones convencionales. Se pueden adherir transpondedores o chips RFID a etiquetas inteligentes para proporcionar protección contra el robo a productos de alto precio.

Sin embargo, es también muy probable que a los usuarios les vayan a interesar los datos de ventas, almacenamiento y caducidad, que pueden introducirse en una etiqueta. Las etiquetas sensibles a la temperatura (que cambian de color a una temperatura especificada) proporcionan evidencia de que no se ha roto la cadena del frío. EAN128 se desarrolló a comienzos de los años noventa y desde 2005 se ha hecho obligatorio su uso en la industria de la alimentación, lo que ha dado un nuevo ímpetu a la industria. La norma EAN128 soporta el etiquetado de unidades logísticas (pedido, envío y entrega) y proporciona la base para sistemas de trazabilidad y control de vanguardia que hacen uso del escaneado de entrada y de salida y de sistemas de garantía de calidad.

La planificación e implantación de un sistema de marcado no es tan fácil como parece. El sistema tiene que proporcionar control central para una compleja estructura de flujos de datos, elementos de control del transporte de material, dispensadores de etiquetas, libros de registro y protocolos, y la solución de etiquetado tiene que integrase en el entorno de tecnología de la información existente.

A pesar de su sofisticación, las etiquetas tienen que ser relativamente baratas y tienen que mantenerse bien pegadas a las cajas, bidones, palés y recipientes muy pequeños, tales como las ampollas de cristal. La flexibilidad es un requisito básico prácticamente para todos los fabricantes de etiquetas y máquinas. Como sucede con las máquinas de envasado, los sistemas de etiquetado han de ser capaces de tratar lotes pequeños así como distintos idiomas y tamaños.

Fuente Interempresas.net

Sé el primero en comentar en «Envasado inteligente»